光学器件在精密光学系统、激光通信、红外传感、航天遥感等领域中扮演着核心角色。为了提升其稳定性、导电性、反射效率与环境适应能力,许多光学器件的金属部分会进行镀金表面处理。那么,为什么光学器件要选择金作为表面处理材料?这一过程又包括哪些核心工艺步骤?在实际应用中存在哪些难点与应对策略?下面从多维度进行系统分析。

一、光学器件表面为何要镀金?

优异的反射性能

金对红外光和可见光特别是长波段光具有极高的反射率,尤其适用于红外光学反射镜、探测器窗口以及激光束控制系统。相比铝或银,金的反射率在850 nm以上的波段表现更加稳定。

化学稳定性强

金不易氧化、不易被潮湿或腐蚀性气体侵蚀,可显著提升器件的环境适应性和长期工作可靠性。对要求寿命长、工作环境苛刻(如太空、海洋、硫化气体环境)的光学设备尤其关键。

导电性和热稳定性

部分光学元件需要承担接地、屏蔽、电接触等功能,金的良好导电性与低接触电阻可保障电性能的稳定输出。同时,金在高温下不易扩散,适合热环境应用。

与焊接、键合兼容

对于光电一体器件,金面层便于与金丝、银浆、焊料或导电胶连接,是实现结构封装、电信号互连的理想接口层。

表面装饰与一致性

对于外观有统一色泽和高精度表面要求的光学系统,金层提供柔和而统一的反光效果,也利于表面缺陷检测与装配识别。

二、哪些光学器件会用到镀金处理?

红外反射镜与准直器件

如CVD ZnSe基底或金属基底的反射镜,镀金后能实现>98%的反射效率,广泛用于红外热像仪、气体分析仪、激光雷达等。

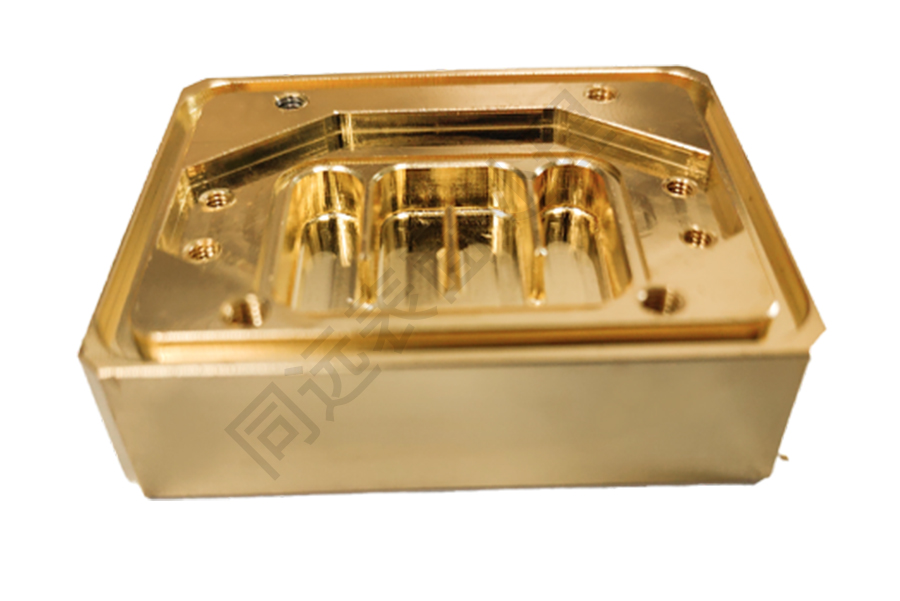

激光系统内壁与导光结构

部分金属结构如腔体壁面、光束限位器等,会因激光高能量照射而需要金层保护,避免氧化、烧蚀。

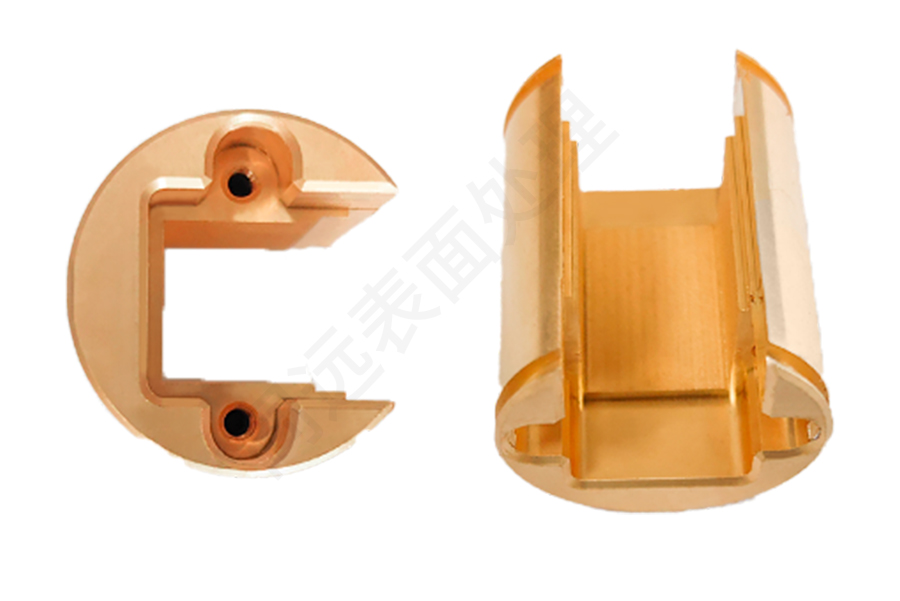

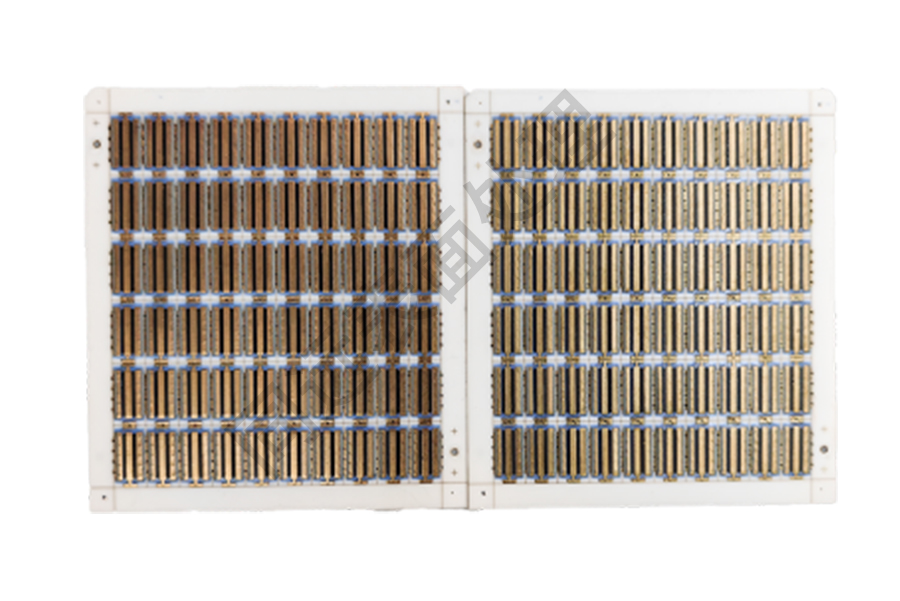

微光学组件与MEMS器件

如微反射器阵列、移动反射镜、光快门等微结构元件常采用镀金层进行光电功能集成与结构防护。

光电探测器封装表面

传感器封装壳体、引线框架与管壳的金层,兼顾焊接、电连接与光学窗口的稳定性。

激光通信终端组件

镀金表面用于反射调制器件、束流整形结构,以及受控反射的航天窗口或激光接收表面。

三、常用基材及其前处理方式

光学器件的结构基体材料各异,金属、陶瓷、玻璃、半导体材料均有应用。不同材料决定了镀金前处理的复杂性:

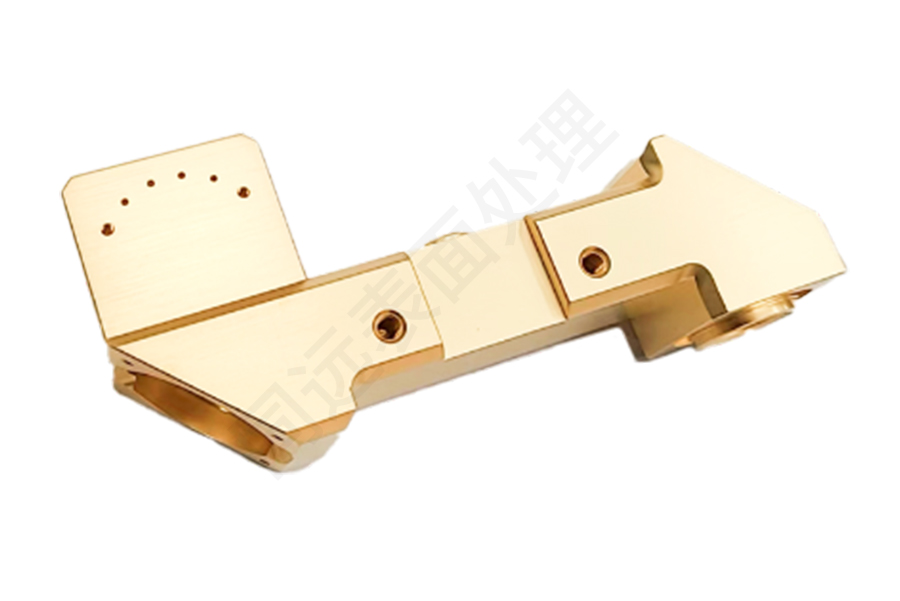

金属基材(铝、铜、不锈钢、钛)

优点:导电性好,可直接电镀。

难点:表面氧化快,需预处理除氧膜;钛类材料需特殊活化(如氢氟酸体系)。

工艺:脱脂 → 酸洗 → 活化 → 打底层(如镍) → 镀金。

陶瓷与玻璃基体(如Al₂O₃、AlN、石英)

优点:热稳定性强,尺寸稳定。

难点:不导电,需溅射种子层或使用化学镀方式。

工艺:表面粗化 → 粘结层(如Ti、Cr) → 导电层(如Ni) → 镀金。

半导体基材(硅、砷化镓等)

多用于探测器与红外器件,必须控制界面清洁与应力。

工艺偏向于PVD + 电镀或全溅射叠层。

四、典型镀金工艺流程解析

以下以金属件为例说明电镀金的标准流程,便于理解全链条工艺节点:

前处理阶段

脱脂:清除加工残油、手印等污染物,使用碱性清洗液。

酸洗/活化:去除金属氧化膜,提高金属活性。对于不同材料匹配不同酸液。

表面粗化:轻微蚀刻可提高镀层附着力。

底层镀(一般为镍)

功能:阻挡扩散、提供均匀导电表面。

可选择电镀镍或化学镍(Ni‑P),视器件结构复杂程度决定。

金层电镀

电镀金浴常为氰化物体系或亚硫酸盐体系。

金层厚度一般控制在0.5–2 μm之间,视功能要求选用软金(键合、反射)或硬金(耐磨、电接触)。

漂洗与干燥

纯水多级漂洗,确保残液清洁;热风或真空干燥防止水渍残留。

后处理(可选)

气氛退火或低温烘烤,用于释放内应力、驱除吸附气体。

五、金层性能的关键指标

为了保证光学器件长期稳定运行,镀金层必须满足以下关键性能参数:

附着力

采用划格法、剥离试验或拉力测试确认金层不会脱落。

附着力不足常由底层污染、活化不足或镍层孔隙引起。

表面粗糙度与光洁度

光学反射面要求表面Ra低于0.05 μm;粗糙度高会造成光斑扩散、反射不均。

金层纯度与厚度一致性

纯金含量应超过99.9%,以避免光谱响应偏移。

厚度一致性直接影响反射效率与电性能。

光谱反射率

在指定波长(如1064 nm、1550 nm等)测定反射率;部分高端应用要求>98%。

环境稳定性

需通过高温高湿、盐雾、SO₂气体等加速老化测试,检验金层抗腐蚀能力。

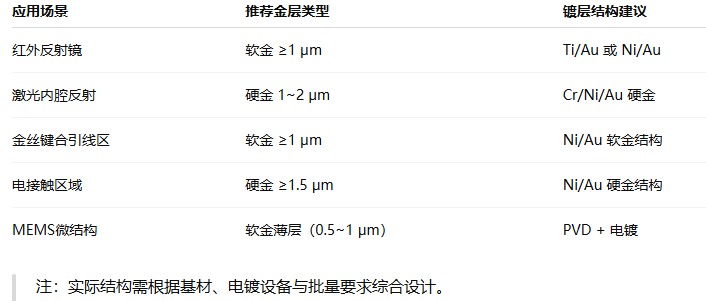

六、不同功能需求下的金层类型选择

七、常见问题与工艺应对措施

金层起泡或脱落

原因:底层污染、镀层内应力大。

对策:加强表面前处理、控制镍层应力、优化金层厚度与速率。

金层变色或污染

原因:硫污染(如包装材料)或电镀后残留未清洁。

对策:避免硫橡胶、纸盒,电镀后快速纯水清洗与封装。

反射率不达标

原因:金层粗糙、纯度差、表面微氧化。

对策:优化电镀参数、定期更新金浴、保持镀后洁净封存。

金丝键合断裂

原因:金层太薄或杂质沉积。

对策:确认金厚度≥1 μm,定期拉球/键合测试,清洁度控制。

八、封装、清洗与存储注意事项

镀金后的光学器件应避免手指直接接触,使用无尘手套操作。

清洗时使用高纯异丙醇或无水乙醇,不可用酸性溶液。

存储环境应为干燥、避光、无硫气体场所,温度<30℃,湿度<50%。

长期储存建议使用真空袋、干燥剂并定期检查金层外观。

光学器件的镀金处理,不仅是提升性能的“最后一道工序”,更是决定器件长期稳定性和环境适应能力的重要保障。选用合适的底层结构、控制合理的金层类型与厚度、确保清洁度和附着力,是实现高质量镀金效果的关键。同时还需结合具体光学波段、封装方式、后续焊接键合等因素综合考量,才能在实际应用中发挥出金层的最大价值。对于高端定制器件,建议在设计阶段即明确镀金结构与工艺规范,以确保镀层功能与整体系统性能的一致性。

推荐新闻

推荐产品

电话:18018745210

汪先生:18018745210 陈先生:18018745210

传真:0755-23303400

邮箱:szyshdj@163.com

公司地址:深圳市宝安区松岗街道碧头社区第三工业区

粤ICP备2021040757号